ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству аккумуляторов, многие представляют себе просто сборочную линию: собрал ячейки, упаковал — готово. Но это, пожалуй, самое большое заблуждение. На деле, это целая экосистема, где каждый квадратный метр просчитан под конкретные химические и физические процессы. И главная головная боль — не столько сама сборка, сколько обеспечение стабильности параметров на всех этапах, от замеса пасты до формирования. Скажем, если в сушильной камере будет микроколебание влажности, это может вылиться в проценты падения емкости всей партии. Об этом редко пишут в брошюрах.

Часто вижу, как компании, особенно начинающие, пытаются напрямую масштабировать лабораторный протокол. В пробирке всё работает, КПД заявленный красивый. Но как только переходишь к пилотной линии, начинаются ?сюрпризы?. Например, та же компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая с 2014 года работает как раз на стыке НИОКР и промышленного внедрения, сталкивалась с подобным. Их задача — как раз создавать платформы для перехода от эксперимента к серии. И главный вывод, который они, да и мы все, сделали: нельзя просто увеличить объем реактора. Скорость теплоотвода, время смешивания, даже способ подачи сырья — всё меняет картину.

Конкретный пример — нанесение катодной пасты. В лаборатории используют доктор-блюдце, получается ровный, идеальный слой. На заводе же — рулеточный нож или щелевой дозатор. И тут встает вопрос реологии пасты. Она должна быть не просто однородной, а обладать определенными тиксотропными свойствами: чтобы при нанесении текла, а потом сразу ?схватывалась?. Иначе будет растекание или, наоборот, неровная толщина. Многие заводы по производству аккумуляторов на этапе запуска месяцами бьются именно над подбором загустителя и его концентрации, хотя в лабораторном образце этот этап занимал день.

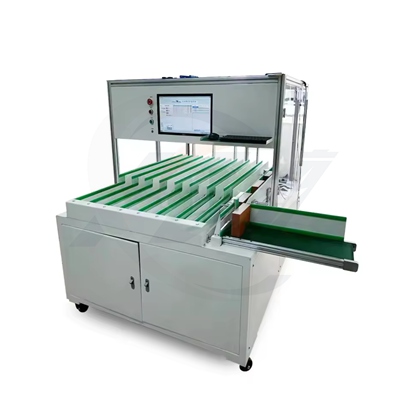

Именно поэтому подход, как у Сяовэй, который фокусируется на ?безопасной, эффективной и интеллектуальной платформе комплексного обслуживания?, не просто слова. Это понимание, что нужно проектировать не отдельное оборудование, а связанный технологический цикл, где данные с каждого участка стекаются в единую систему и анализируются. Чтобы отклонение в вязкости пасты на третьем миксере сразу коррелировалось с данными инспекции готовых электродов после каландра.

Если спросить, какое место на заводе по производству аккумуляторов самое критичное, я, не задумываясь, скажу — dry room. Вся сборка литий-ионных элементов, особенно с высокоактивными катодами типа NMC, идет там. И требования безумные: точка росы -40°C, а то и ниже. Малейшая влага — и начинаются необратимые реакции, рост дендритов, падение емкости.

Но мало построить коробку с мощными осушителями. Проблема в людях и материалах. Каждый вход-выход оператора — это скачок влажности. Поэтому лучшие практики — это шлюзовые системы с продувкой воздухом. А еще — подготовка всех материалов. Фольга, сепаратор, даже корпуса элементов должны отлеживаться в тамбурах, чтобы выйти на равновесную влажность. Однажды видел, как на новом заводе пренебрегли кондиционированием упаковки для электродов. Их ввозили в dry room прямо с заводского склада. В итоге, первые две недели производства ушли только на то, чтобы влага из картонных коробок и поддонов вышла в атмосферу цеха и была осушена. Простои колоссальные.

Здесь как раз интеллектуальные системы, о которых говорит xiaoweitop.ru, могли бы дать огромный эффект. Не просто контроль точки росы в одной точке, а распределенная сеть датчиков, прогнозирующая, как повлияет запланированная загрузка новых материалов на климатические параметры в разных зонах, и автоматически регулирующая режимы работы осушителей. Это уже не фантастика, а вопрос стоимости внедрения.

Этап формирования, или зарядки-разрядки свежесобранных элементов, — это настоящее ?бутылочное горлышко? любого завода. Он может занимать до двух недель. И это не просто пассивная выдержка — это активный процесс, когда формируется SEI-слой, идут первые циклы, отбраковываются бракованные ячейки.

Основная проблема — емкость стендов. Нужны тысячи каналов заряда-разряда, каждый — с точным контролем тока и напряжения. И всё это потребляет гигаватты электроэнергии и выделяет тепло. Организация такого цеха — это задача по энергетике и теплоотводу не меньшая, чем по химии. Часто экономят на системе охлаждения стендов, а потом летом, при пиковых температурах, вынуждены снижать токи формирования, растягивая цикл, или рискуют перегревом и пожаром.

Интересно наблюдать, как компании ищут выход. Кто-то уходит в тандемную схему, когда часть цикла идет при низких токах в больших камерах хранения, а высокоточный замер — на быстрых стендах. Другие, как та же Сяовэй Нью Энерджи, видимо, делают ставку на интеллектуализацию. Ведь если научить систему на основе данных первых 10% цикла прогнозировать поведение ячейки, можно существенно сократить время полного цикла для заведомо хороших элементов. Но это требует огромной базы данных и алгоритмов, которые не купишь готовыми.

Про безопасность на заводах по производству аккумуляторов сказано много, но в реальности она часто упирается в человеческий фактор и рутинные процедуры. Самые опасные места — цех замеса и пропитки электролитом. Там и пыль активных материалов (возможность взрыва), и пары растворителей, и сам электролит.

Системы аспирации и азотное пожаротушение — это must-have. Но есть нюансы. Например, система вентиляции должна быть спроектирована так, чтобы воздух тек от ?чистых? зон к ?грязным?, не создавая обратных потоков. Видел проект, где из-за ошибки в балансировке воздуховодов пары от участка заливки электролита потянуло в соседний, где шла лазерная сварка корпусов. ЧП удалось избежать чудом.

Поэтому платформа ?безопасного обслуживания?, которую продвигает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, — это, по сути, интеграция всех систем мониторинга (газоанализаторы, датчики температуры, дыма, видеонаблюдение) в единый центр управления с четкими протоколами реакции. Не просто сирена, а автоматическое отключение участка, блокировка дверей, пуск системы тушения и оповещение ответственных на телефоны. Без этого сегодня строить завод просто нельзя.

Так что, возвращаясь к началу. Завод по производству аккумуляторов — это не статичная линия. Это живой организм, где химия, механика, электроника и data science переплетены в один клубок. Успех зависит не от самого современного робота-манипулятора, а от того, насколько глубоко продуманы связи между всеми этапами и как система умеет адаптироваться к отклонениям.

Опыт компаний, которые, подобно Сяовэй, выросли из обслуживания научных лабораторий, здесь бесценен. Они смотрят на процесс не как строители коробок, а как технологи, которые понимают всю цепочку от молекулы до готового продукта. Их подход — создание не просто ?железа?, а цифрового двойника производства, где можно смоделировать последствия любого изменения — от нового поставщика оксида до повышения температуры в цехе. Именно за этим, мне кажется, будущее. А будущее, как известно, за теми, кто умеет не просто собирать, но и думать.

В общем, если браться за такое дело, нужно готовиться к постоянной эволюции. То, что работало вчера, завтра может оказаться неоптимальным. И главный актив — это не оборудование, а команда инженеров и технологов, которые умеют слушать этот сложный заводской организм и вовремя замечать, когда он начинает ?кашлять?.