ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству аккумуляторных батарей, многие представляют себе просто конвейер, где собирают ячейки в корпус. На деле же — это целая экосистема, где химия, материаловедение, инженерия и даже логистика сплетаются воедино. И часто самое сложное начинается не на основном производстве, а на этапе R&D и отладки пилотных линий. Именно здесь многие проекты спотыкаются, пытаясь перескочить от лабораторного образца к стабильному промышленному выпуску.

Вот смотрите, классическая проблема. В научной группе получили обнадёживающие данные по новой композитной катодной смеси. На малой установке, в идеальных условиях, всё работает. Но как только пытаешься масштабировать процесс смешивания для производства аккумуляторных батарей, начинаются нюансы. Однородность смеси падает, возникают локальные перегревы в экструдере, адгезия слоёв ухудшается. И это только этап подготовки электродной пасты. Получается, что успех на 70% зависит не от самой химической формулы, а от технологического оборудования и ноу-хау по его тонкой настройке.

Здесь многие компании, особенно начинающие, делают ставку на покупку ?готовых? линий у крупных европейских или азиатских интеграторов. Это логично, но часто приводит к другой ловушке: оборудование может быть передовым, но абсолютно ?слепым? к специфике твоего материала. Производитель линии тестировал её на стандартных графитовых анодах и NMC-катодах, а у тебя, допустим, кремний-углеродный композит с другими реологическими свойствами. И начинается долгая, мучительная адаптация, которая съедает бюджет и время.

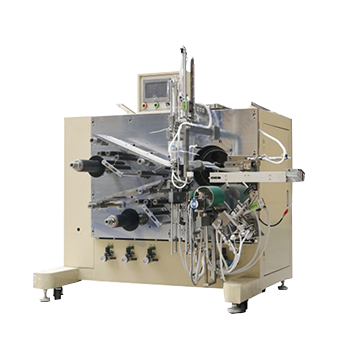

Поэтому сейчас я вижу тренд на создание или привлечение узких сервисных компаний, которые занимаются именно этим мостиком между наукой и серией. Они не продают тебе готовый завод под ключ, а помогают спроектировать и отладить процесс под конкретную химию. Например, знаю работу ООО Гуандун Сяовэй Нью Энерджи Технолоджи — их подход как раз из этой оперы. Они не просто поставщики железа, а скорее инжиниринговый партнёр, который фокусируется на создании безопасных и эффективных платформ именно для экспериментальных исследований и пилотных линий. Это критически важно для НИИ и корпоративных R&D-отделов, которые отрабатывают технологию перед запуском в массовое производство аккумуляторных батарей.

Говорить о безопасности на таких производствах уже все устали, но повторю с практической точки зрения. Это не только про датчики загазованности и системы пожаротушения (хотя и про них, конечно). Это, в первую очередь, про архитектуру процесса. Например, как организована сушка электродов? Если это длинная печь с зонами разной температуры, то как гарантировать, что пары растворителя не сконцентрируются в ?мёртвой? зоне? Или процесс заливки электролита — здесь малейшая статическая искра или некорректное давление в системе дозирования могут привести к печальным последствиям.

На одном из объектов, где мы консультировали по настройке пилотной линии, столкнулись с курьёзной, но показательной проблемой. Система вакуумной сушки ячеек перед заливкой электролита работала нестабильно: остаточная влажность ?прыгала? от партии к партии. Оказалось, проблема была в уплотнительных кольцах на шлюзах — они были несовместимы с конкретным типом растворителя, использовавшегося в процессе, и постепенно деградировали, пропуская микроскопические количества атмосферной влаги. Мелочь? Но из-за неё вся партия ячеек могла уйти в брак или, что хуже, иметь сниженный срок службы. Такие детали редко прописывают в общих мануалах, они познаются на практике.

Именно поэтому в описании деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи акцент на ?безопасную и интеллектуальную платформу? — это не маркетинг. Интеллектуальность здесь — это про встроенную систему мониторинга тысяч параметров в реальном времени, которая не просто фиксирует отклонение, но и помогает выявить его коренную причину, часто кроющуюся в неочевидном взаимодействии разных этапов. Для исследовательских и инкубационных проектов, которые работают с нестандартными материалами, это не роскошь, а необходимость.

Ещё один момент, который часто недооценивают при проектировании — внутренняя логистика полуфабрикатов. Электродная лента, например, очень чувствительна к механическим напряжениям и времени простоя. Спланировал слишком большой буфер между этапом нарезки и сборки — получил коробление или подсыхание краёв. Это потом аукнется плохим контактом в ячейке.

Мы однажды участвовали в аудите небольшого завода, где жаловались на высокий разброс ёмкости в партии. При детальном разборе выяснилось, что транспортные тележки с нарезанными анодами стояли в ожидании сборки в зоне с неконтролируемой влажностью. И время ожидания могло разниться от получаса до четырёх часов в зависимости от загрузки следующего участка. Проблему решили не покупкой нового оборудования, а перепланировкой потока и установкой локальных климат-контролей в зонах временного хранения. Это к вопросу о том, что эффективность завода по производству аккумуляторных батарей часто определяется не ?звёздностью? оборудования, а продуманностью всех, даже самых скучных, операционных процессов.

Для научных и опытных производств, которые, по сути, являются прообразом будущего большого завода, этот аспект ещё критичнее. Пилотная линия должна не только производить образцы, но и моделировать будущий полномасштабный процесс, включая его логистику. Платформа, которая позволяет гибко менять конфигурацию и маршрутизацию заготовок — это огромное преимущество. Насколько я понимаю, создание такой гибкой, комплексной платформы для исследований и инкубирования — это как раз одна из ключевых целей компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт https://www.xiaoweitop.ru отражает этот подход, ориентированный на обслуживание именно исследовательских нужд.

Частый вопрос от стартапов и научных групп: как нам запустить мелкосерийное производство аккумуляторных батарей для тестирования на реальных устройствах, не разорившись? Стандартные линии рассчитаны на сотни тысяч ячеек в месяц, их окупаемость на малых объёмах — ноль.

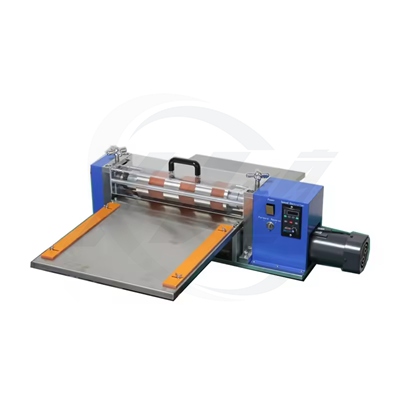

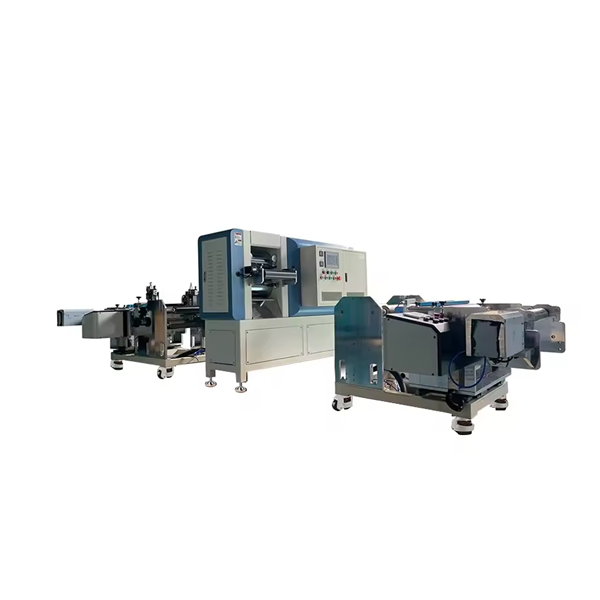

Ответ, опять же, лежит в области модульного и масштабируемого подхода. Нужно не покупать мини-версию большой линии, а собирать её из универсальных, но высокоточных модулей, которые можно перенастраивать под разные форматы и химию. Скажем, машина для нанесения покрытия, которая может работать и с анодной, и с катодной пастой, просто меняя параметры и чистясь между запусками. Или камера для формирования и старения ячеек, где можно программно задавать разные режимы для литий-ионных, твердотельных или других систем.

В этом контексте сервисные компании, которые понимают потребности R&D, становятся ключевыми партнёрами. Они могут предложить не просто оборудование, а именно такую модульную экосистему. Из описания их деятельности видно, что они стремятся создать платформу, расширяющую возможности именно научных исследований и промышленного инкубирования. Это значит, что их решения, вероятно, заточены под частую смену задач и материалов, что для экспериментального производства аккумуляторных батарей является базовым требованием.

Если раньше главным была производительность (штук в час), то сейчас на первый план выходит гибкость и адаптивность. Химии аккумуляторов развиваются стремительно: LFP, высоконикелевые NMC, натрий-ионные, полутвердотельные. Строить сегодня завод, жёстко заточенный под одну технологию — большой риск. Он может устареть раньше, чем выйдет на полную окупаемость.

Поэтому новые проекты, даже крупные, всё чаще закладывают возможность модернизации отдельных участков. Например, цех формирования и заряда должен быть готов к работе с разными профилями тока и напряжения. А участок заполнения электролита — к разной вязкости и химической агрессивности сред. Это требует другого уровня инженерии на этапе проектирования.

Именно этот переход от жёстких систем к адаптивным платформам и ловят, на мой взгляд, компании, работающие в нише R&D-обслуживания. Их опыт отладки процессов под нестандартные условия бесценен для проектировщиков больших заводов будущего. Умение создать ?интеллектуальную платформу комплексного обслуживания?, как указано в миссии ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанной ещё в 2014 году, — это как раз про такой глубокий, процессный подход. Это не про продажу станков, а про обеспечение всего цикла от эксперимента до стабильного выхода продукта, что в конечном счёте и определяет успех любого завода по производству аккумуляторных батарей, большого или малого.

В итоге, возвращаясь к началу. Завод — это не стены и конвейеры. Это, прежде всего, выверенный и отлаженный процесс, чувствительный к материалу. И чем сложнее и инновационнее материал, тем важнее роль тех, кто строит и настраивает этот процесс на самой ранней, исследовательской стадии. От этого зависит, останется ли перспективная разработка в стенах лаборатории или превратится в конкурентоспособный продукт.