ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят ?валковый пресс?, многие сразу представляют себе просто машину, которая давит. Но на практике, особенно в наших условиях работы с материалами для новых энергоносителей, всё куда тоньше. Основная ошибка — считать, что главное здесь усилие. Нет, ключевое — это контроль процесса, температурный режим и, что часто упускают, подготовка сырья. Я много раз видел, как люди гонятся за тоннажем, а потом удивляются, почему спечённый электродный лист расслаивается или плотность неоднородная. Сам через это проходил лет семь назад, когда только начал плотно работать с прессованием анодных паст для литий-ионных аккумуляторов.

В лабораторных условиях, скажем, в каком-нибудь НИИ, валковый пресс часто воспринимается как этапный аппарат. Загрузил порошок, выставил зазор, получил ленту. Но в полупромышленном или опытно-промышленном цикле начинается самое интересное. Например, гидратация сырья. Материал, который сутки пролежал в цеху с высокой влажностью, и материал прямо из сушилки — это два разных материала для пресса. Разная текучесть, разное сцепление. И пресс начинает ?рычать? — подача идёт рывками, плотность ленты скачет. Приходится не по инструкции играть скоростью подачи и предварительным уплотнением, что редко описано в мануалах.

Ещё момент — нагрев валков. Казалось бы, тривиальная вещь. Но равномерность этого нагрева по длине валка — это отдельная головная боль. Мы как-то работали с установкой, где термопары были встроены только по краям и в центре. В итоге, по краям лента получалась пересушенной, хрупкой, а в середине — ещё липкой. Пришлось своими силами дорабатывать систему контроля, ставить дополнительную ИК-камеру для мониторинга температурного поля. Это та самая ?практика?, которая в учебниках не освещается.

Именно в таких ситуациях понимаешь ценность комплексного подхода к оборудованию. Не просто купить агрегат, а встроить его в технологическую цепочку с умом. Вот, к примеру, взглянем на компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они, судя по их подходу на xiaoweitop.ru, как раз и занимаются созданием таких связок — не просто продают пресс, а думают, как он будет работать с сушилкой до него и каландром после. Их философия, как я её понимаю из описания — создание безопасной и интеллектуальной платформы для исследований и инкубирования, — это как раз про это. Пресс становится не обособленной единицей, а узлом в системе.

Хочу отдельно остановиться на системе дозирования и подачи порошка в зазор. Это, пожалуй, 50% успеха. Раньше мы использовали шнековый питатель, который, по паспорту, должен был обеспечивать равномерность. Но с мелкодисперсными порошками для катодных материалов начались проблемы — образование сводов, сегрегация фракций. Валковый пресс при этом работал идеально, но на вход получал то густо, то пусто. Решение нашли довольно кустарное, но эффективное: комбинация вибрационного лотка с пневматическим рыхлением. Это увеличило износ некоторых деталей, зато стабильность выхода ленты по массе на метр выровнялась почти на 95%.

Кстати, о сыпучести. Есть такое заблуждение, что чем мельче помол, тем лучше для прессования. Это не всегда так. Сверхмелкие фракции (субмикронные) часто обладают высокой коагуляцией, их сложно равномерно распределить. Иногда эффективнее работать с гранулированным порошком, где частицы агломерированы. Но тут уже нужно подбирать давление и зазор, чтобы эти гранулы не просто раздавились, а спекались в монолитную ленту. Это всегда поиск компромисса.

В контексте работы с исследовательскими группами, о которых пишет ООО Гуандун Сяовэй Нью Энерджи Технолоджи, этот этап, наверное, самый творческий. Университетская группа приносит новый состав порошка, а тебе нужно за день-два адаптировать под него режимы прессования. Никаких готовых рецептов нет. Помню случай с перовскитным материалом для солнечных элементов — он был жутко абразивным. За два дня испытаний мы сточили защитное покрытие валков, которое обычно держится месяцами. Пришлось срочно искать композитное покрытие, более стойкое. Такие нештатные ситуации — лучший учитель.

Взаимосвязь зазора, линейной скорости и удельного давления — это святая троица валкового пресса. Меняешь один параметр — летят все остальные. Часто начинающие операторы пытаются компенсировать, скажем, увеличение скорости просто повышением давления. Но это путь к перегреву материала и деформации валков из-за возросших радиальных нагрузок. Правильнее — снизить зазор, но тогда нужно пересмотреть и подготовку порошка, чтобы обеспечить его беспрепятственное попадание в более узкую щель.

Здесь очень помогает пресс с системой активного подпора валков, а не на жёсткой станине. Но и у него есть своя специфика: гидравлика или пневматика системы подпора должны иметь очень быстрый отклик. Если сырьё подаётся с пустотами, валки моментально сходятся, может произойти механический контакт — и привет, ремонт. Мы ставили датчики вибрации на оси валков, чтобы ловить такие моменты и аварийно останавливать подачу. Это уже элемент той самой ?интеллектуальной платформы?, про которую говорят.

Интересно, что для разных стадий R&D нужны разные подходы. На начальном этапе, когда материала всего 100 грамм, важнее всего гибкость и возможность тонкой регулировки. А для пилотной линии, где нужно выдавать километры ленты для тестирования, ключевым становится повторяемость и надёжность. Думаю, именно на стыке этих задач и работает компания, упомянутая выше, предлагая решения и для лабораторий, и для индустриального инкубирования.

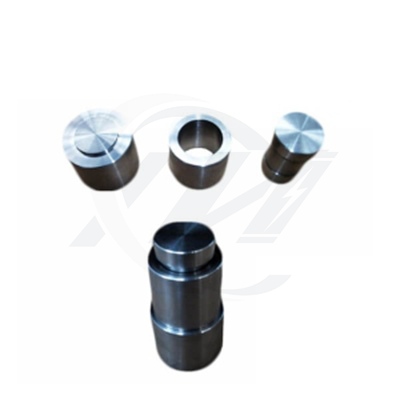

Редко кто из исследователей задумывается, из чего сделаны сами валки. А это критически важно. Сталь, твердосплавные напайки, полированные керамические покрытия — каждый вариант вносит свою лепту. Для углеродных материалов, например, стальные валки без покрытия могут привести к загрязнению продукта ионами металлов, что для аккумулятора смерти подобно. Мы перешли на валки с покрытием из карбида вольфрама. Да, они дороже, и их сложнее ремонтировать, но чистота продукта того стоила.

Износ — отдельная песня. При работе с абразивными оксидными материалами профиль валка может меняться, появляется бочкообразность. Это значит, что зазор по центру становится больше, чем по краям. И лента получается тоньше в середине. Контролировать это можно регулярным прокатыванием свинцовой полосы и замером её толщины по ширине. Старая добрая метода, но работает безотказно. Автоматические системы лазерного сканирования зазора, конечно, круче, но не всегда оправданы по цене для опытного производства.

В этом плане, когда смотришь на комплексные линии, важно, чтобы поставщик, такой как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, понимал эти взаимосвязи и мог предложить не просто пресс, а именно ту конфигурацию валков и систему их обслуживания, которая подходит под конкретный материал. Их фокус на обслуживании R&D-подразделений как раз намекает, что они сталкиваются с этим многообразием требований постоянно.

Что выходит из пресса — это ещё не конечный продукт. Чаще всего это зелёная (неспечённая) лента. Её ещё нужно аккуратно снять с валка, транспортировать, возможно, нарезать или намотать. Процесс съёма — это искусство. Ножи должны быть идеально подогнаны, их угол атаки и острота влияют на кромку ленты. Если кромка рваная, при намотке будут проблемы, да и прочность на краях снизится. Мы долго экспериментировали с подогревом ножей для материалов с высоким содержанием связующего, чтобы оно не налипало.

Дальше идёт контроль. Самый простой — толщинометрия. Но в лабораторных условиях, где партии маленькие, часто пренебрегают контролем плотности по длине. А это важнее толщины. Мы внедрили простую систему: взвешивание отрезков ленты фиксированной длины с последующим расчётом поверхностной плотности. Это сразу выявляет все огрехи подачи. Данные с таких замеров — золото для технолога, они позволяют назад, к прессу, сделать конкретные выводы.

В итоге, валковый пресс — это сердце линии, но оно бесполезно без здоровых ?сосудов? — систем подготовки и пост-обработки. И когда я вижу описание деятельности компании, которая с 2014 года фокусируется на создании целых платформ для исследований, я понимаю, что они двигаются в правильном направлении. Это не про продажу железа, а про обеспечение воспроизводимого, качественного технологического процесса. А в нашей сфере новых энергоносителей именно это и определяет успех — сможешь ли ты от лабораторной ячейки перейти к стабильному промышленному образцу. И здесь каждый нюанс работы пресса, каждый найденный эмпирическим путём параметр, оказывается на вес золота.