ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

На рынке оборудования для научных исследований и производства, особенно в сфере новых энергетических технологий, часто встречаются расхождения между теоретическими данными и практическим опытом. Мы часто слышим о превосходстве автоматизированных систем, но не всегда учитываются нюансы, возникающие в процессе реального производства. Этот текст – скорее размышления и наблюдения, собранные из многолетнего опыта работы с вакуумным оборудованием, включая вакуумные печи OEM и вакуумные насосы. Речь не о рекламном буклете, а о попытке поделиться тем, что часто остается за кулисами.

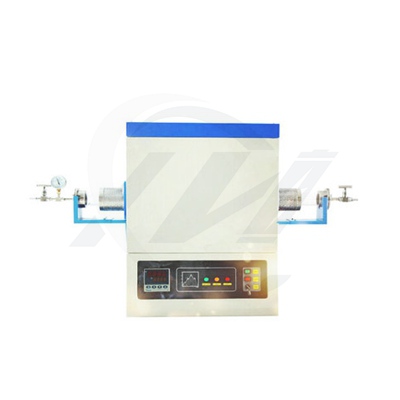

Вопрос точности вакуума в современных вакуумных печах OEM часто стоит не так, как хотелось бы. Клиенты, особенно новички в этой области, часто фокусируются на достижении 'достаточно низкого' вакуума. А вот поддержание его стабильности и соответствие заданным параметрам в течение всего цикла нагрева – это уже совсем другая история. Для многих процессов, будь то нанесение покрытий, термическая обработка или сушка, небольшие колебания вакуума могут существенно влиять на конечный результат. Влияние это может быть как незначительным, так и критическим, приводя к браку или снижению эффективности. Недостаточно внимания уделяется детальной настройке и регулярной калибровке системы вакуумного контроля. Это – первый шаг к успешной работе с вакуумным насосом.

Мы часто сталкивались с ситуациями, когда вакуумная печь, изначально способная поддерживать высокий вакуум, после некоторого времени эксплуатации начинала 'протекать'. Причина, как правило, – износ уплотнительных элементов, недостаточное обслуживание или несоблюдение технологических режимов. Регулярная замена уплотнений, использование качественных материалов и соблюдение температурных режимов работы – это базовые, но крайне важные условия для долговечности и надежности оборудования. Попытки 'продолжать работать' в таких условиях – часто путь к дорогостоящему ремонту и простоям.

Выбор подходящего вакуумного насоса – это ключевой фактор для эффективной работы вакуумной печи OEM. Различные типы насосов (роторно-скруглинные, диффузионные, турбомолекулярные) обладают разными характеристиками: производительностью, рабочим вакуумом, энергопотреблением и надежностью. Например, для поддержания высокого вакуума в процессах, требующих высокой точности, часто используют диффузионные или турбомолекулярные насосы, несмотря на их более высокую стоимость. Роторно-скруглинные насосы, более доступные по цене, подходят для менее требовательных задач. Неправильный выбор насоса может привести к снижению производительности печи, увеличению времени цикла и, как следствие, к снижению эффективности производства. Иногда мы видим ситуации, когда используют слишком мощный насос для нетребовательной задачи, что приводит к излишнему энергопотреблению и преждевременному износу.

При выборе вакуумного насоса важно учитывать не только необходимый вакуум, но и характеристики откачки различных газов и паров, которые могут выделяться в процессе нагрева. Например, при термической обработке материалов с высоким содержанием летучих веществ необходимо использовать насос, способный эффективно откачивать эти вещества, чтобы избежать загрязнения печи и негативного влияния на качество продукции.

Одна из распространенных ошибок – недооценка важности правильной настройки системы вакуумного контроля. Недостаточно просто установить датчики и подключить их к контроллеру. Важно тщательно откалибровать датчики, выбрать подходящий тип датчика (например, пикнометрический или пьезоэлектрический) и настроить алгоритмы управления. Просто 'подкрутить' какие-то параметры часто не дает желаемого результата.

Мы однажды работали с клиентом, который приобрел новую вакуумную печь OEM с продвинутой системой вакуумного контроля. Однако, из-за неправильной калибровки датчиков, печь не могла поддерживать заданный вакуум с необходимой точностью. Попытки устранить проблему путем 'настройки' контроллера не дали результатов. Пришлось провести полную калибровку датчиков и перенастроить алгоритмы управления. Это заняло несколько дней, но в конечном итоге позволило добиться желаемой точности.

Утечки – это одна из наиболее распространенных проблем в вакуумных печах OEM. Они могут возникать в различных местах: в уплотнительных соединениях, в корпусе печи, в трубопроводах и т.д. Диагностика утечек – это достаточно сложный процесс, требующий использования специализированного оборудования, такого как вакуумные тестеры и детекторы утечек. Просто визуальный осмотр часто не позволяет выявить все утечки. Мы рекомендуем проводить регулярные проверки на наличие утечек, особенно после ремонта или обслуживания печи.

Иногда утечки могут быть очень незначительными и трудно обнаруживаемыми. В таких случаях может потребоваться использование специальных методов диагностики, таких как заполнение системы небольшим количеством газа и измерение скорости его выравнивания. Выявление и устранение утечек – это важный аспект поддержания работоспособности вакуумной печи и обеспечения стабильного процесса производства. Мы рекомендуем использовать высококачественные уплотнительные материалы и регулярно проверять состояние всех уплотнений.

В рамках работы с ООО Гуандун Сяовэй Нью Энерджи Технолоджи мы неоднократно сталкивались с задачами, связанными с вакуумными печами OEM для производства компонентов для солнечных батарей. В этих случаях особенно важна стабильность вакуума и отсутствие загрязнений. Мы разрабатывали и внедряли системы вакуумного контроля, которые позволяют поддерживать вакуум с точностью до нескольких миллитонов. Также мы работали над оптимизацией режимов откачки, чтобы минимизировать время цикла и снизить энергопотребление.

В одном из проектов нам пришлось столкнуться с проблемой загрязнения вакуумной печи продуктами термического разложения материалов. Для решения этой проблемы мы установили систему фильтрации воздуха, которая позволяет удалять из воздуха частицы пыли и другие загрязнения. Также мы оптимизировали режимы откачки, чтобы эффективно удалять газы и пары, выделяемые в процессе нагрева. Это позволило значительно повысить качество продукции и снизить количество брака.

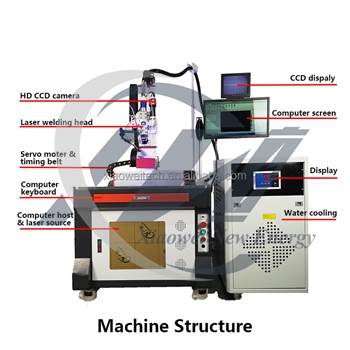

Мы видим будущее вакуумных печей OEM в интеграции с современными системами автоматизации. Это позволит оптимизировать режимы работы печи, повысить эффективность производства и снизить затраты. В частности, интеграция с системами машинного зрения позволит автоматически контролировать качество продукции и выявлять дефекты. Интеграция с системами управления производством позволит оптимизировать планирование производства и минимизировать время простоя оборудования. Это – лишь некоторые из возможностей, которые открывает интеграция с современными системами автоматизации.

Мы в ООО Гуандун Сяовэй Нью Энерджи Технолоджи активно разрабатываем решения для интеграции вакуумных печах OEM с современными системами автоматизации. Мы уверены, что это позволит нашим клиентам получить максимальную выгоду от использования этого оборудования. Постоянное совершенствование технологий и внедрение инновационных решений – это наш приоритет.