ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?вакуумная печь камеры завод?, многие сразу представляют гигантский цех с конвейером, где штампуют готовые агрегаты. Но на деле, особенно в сегменте для НИОКР и опытного производства, всё часто упирается в штучную или мелкосерийную сборку под конкретные задачи. Вот тут и начинаются основные нестыковки.

Работая с такими заказчиками, как университетские лаборатории или R&D отделы предприятий, понимаешь, что их потребности редко укладываются в стандартную коробку. Им нужна не просто печь, а инструмент для эксперимента. Поэтому наш подход в ООО Гуандун Сяовэй Нью Энерджи Технолоджи всегда был ближе к проектному. Мы не ?завод? в классическом индустриальном смысле, а скорее производственно-инжиниринговая площадка. Основное — это сборка камер, подбор и интеграция систем откачки, нагрева, управления. Часто ?заводская? готовность означает, что у тебя есть проверенные поставщики ключевых компонентов, вроде насосов Pfeiffer или нагревателей от Kanthal, и ты умеешь это всё грамотно собрать в единую систему, которая будет стабильно работать при 10^-5 мбар и 1600°C.

Ключевой момент, который многие упускают, — это подготовка камеры. Казалось бы, сварил герметичный корпус из нержавейки — и готово. Но как поведёт себя шов при многократных термоциклах? Какая степень полировки внутренней поверхности нужна, чтобы минимизировать десорбцию газов и ускорить выход на рабочий вакуум? Мы начинали с простых камер для отжига, но со временем пришлось углубляться в нюансы. Например, для процессов с активными парами металлов пришлось перейти на более стойкие сплавы и продумывать систему ловушек, чтобы не убить дорогой насос. Это не та информация, что есть в учебниках, это нарабатывается методом проб и ошибок.

Одна из наших ранних неудач как раз связана с этим. Сделали печь для спекания керамики, всё рассчитали, но не учли интенсивность газовыделения от связующего на первом этапе цикла. Насосная система не справлялась, давление ?прыгало?, процесс пошёл вразнос. Пришлось переделывать, ставить форвакуумный буферный резервуар и перепрограммировать цикл откачки. Сейчас это кажется очевидным, но тогда это был ценный урок: нельзя проектировать вакуумную печь только по тепловым расчётам, нужно моделировать весь газодинамический процесс.

Сердце любой такой установки — это вакуумная система. И здесь вечный компромисс между скоростью откачки, предельным вакуумом и бюджетом. Для большинства исследовательских задач, которые мы закрываем через платформу xiaoweitop.ru, критична именно воспроизводимость условий. Поэтому мы часто отказываемся от самых дешёвых решений в пользу чуть более дорогих, но предсказуемых. Скажем, комбинированный насос (роторный + турбомолекулярный) от проверенного бренда — это меньше головной боли с гарантией и техобслуживанием для лаборанта на месте.

Система нагрева — это отдельная история. В зависимости от задачи (плавление, спекание, термообработка) и требуемой атмосферы (инертная, восстановительная) выбирается конструкция нагревателя и экранов. Молибден, графит, вольфрам — у каждого материала свои ограничения по температуре, вакууму и ?чистоте? процесса. Была у нас заявка на печь для высокотемпературной обработки образцов с углеродными покрытиями. Поставили графитовые нагреватели, а потом выяснилось, что при высоком вакуум и температурах выше 2000°C начинается сублимация графита, и он сам становится источником загрязнения. Пришлось оперативно пересматривать проект в сторону вольфрама, что существенно удорожало систему. Но иного выхода не было — чистота процесса была приоритетом.

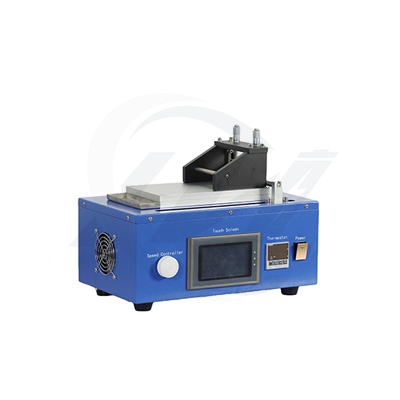

Управление — та часть, где сейчас больше всего развития. Раньше ставили стандартные ПИД-регуляторы, сейчас всё чаще клиенты просят возможность программирования сложных многоступенчатых циклов с привязкой не только к температуре, но и к давлению в камере. И здесь важно не перегрузить интерфейс. Для исследователя важно иметь гибкость, но если интерфейс слишком сложный, это приводит к ошибкам оператора. Мы стараемся делать интуитивно понятные сенсорные панели с возможностью как выбора готовых программ, так и создания своих, с защитой от некритичных ошибок ввода.

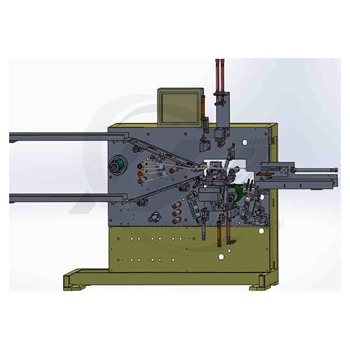

Интересно наблюдать, как меняется запрос от клиентов ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Если в начале, в 2014 году, чаще всего заказывали отдельные печи для фундаментальных экспериментов, то сейчас всё больше запросов на создание целых технологических цепочек — прототипов производственных линий. Это уже не просто вакуумная печь, а комплекс: подготовка образцов, загрузочный шлюз, сама печь, камера охлаждения, возможно, зона анализа. И здесь задача ?завода? — обеспечить не только работу каждого модуля, но и их бесшовную интеграцию и автоматизацию.

Такие проекты требуют совершенно иного уровня планирования. Нужно продумывать логистику внутри установки, совместимость материалов, единую систему управления. Один из наших текущих проектов как раз связан с созданием опытной линии для новых аккумуляторных материалов. Там вакуумная печь — лишь один из модулей в цепочке, и её цикл должен быть жёстко синхронизирован с работой предыдущего и последующего оборудования. Сложность в том, чтобы обеспечить и высокую пропускную способность, и сохранение высокого вакуума при частой загрузке/выгрузке. Решение — сложные шлюзовые системы с несколькими ступенями откачки, что, конечно, удорожает проект, но без этого не добиться стабильности процесса.

В таких условиях роль производителя трансформируется. Мы выступаем не просто как поставщик оборудования, а как партнёр по инжинирингу. Часто приходится проводить предварительные тесты для клиента, чтобы подтвердить жизнеспособность технологического маршрута. Это ресурсозатратно, но именно так строится доверие и создаются действительно работающие решения, а не просто ?железо в корпусе?.

Качество стали для камеры — это фундамент. Экономия на нержавеющей стали марки 304L вместо более стойкой 316L для агрессивных сред может вылиться в коррозию и утечки через год-два интенсивной эксплуатации. Мы всегда обсуждаем с заказчиком, какие среды будут в камере. Если это не просто инертный газ или высокий вакуум, а, допустим, процессы с участием водорода или аммиака, то требования к стали и уплотнениям резко возрастают.

То же самое с уплотнениями. Стандартные фторкаучуковые (FKM) прокладки хороши для многих задач, но для высокотемпературных применений или работы с агрессивными парами нужен уже перфторкаучук (FFKM) или даже металлические уплотнения. Разница в цене на порядок, но и срок службы другой. Однажды пришлось разбирать печь после полугода работы, потому что клиент сэкономил на наших рекомендациях по уплотнениям для процесса с парами кислот. Прокладки деградировали, вакуум не держался, процесс встал. В итоге переделка обошлась дороже, чем изначальный правильный выбор.

Ещё один тонкий момент — смотровые окна. Казалось бы, мелочь. Но если нужен контроль за процессом пирометром или визуальный мониторинг, то качество кварцевого стекла и его крепление критичны. Оно должно выдерживать перепады температур и не становиться источником загрязнения. Мы отработали несколько схем водяного охлаждения оправы окна, чтобы избежать перегрева и деформации уплотнения.

В итоге, создание вакуумной печи — это всегда история под конкретный контекст. Нельзя просто взять каталог и выбрать модель. Нужно глубоко вникнуть в задачу заказчика: что он действительно будет делать в этой камере, какие материалы обрабатывать, какие параметры для него критичны (максимальная температура, скорость нагрева/охлаждения, точность поддержания вакуума), а на чём можно сэкономить без ущерба для результата.

Наша компания, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, за годы работы с научными и индустриальными R&D-подразделениями пришла именно к такой модели — диалог и совместное проектирование. Иногда правильным решением оказывается не самая дорогая и навороченная печь, а простая и надёжная система, которую лаборант сможет обслуживать самостоятельно. А иногда нужно создавать сложный гибридный комплекс. Главное — избегать шаблонного мышления.

Поэтому, когда речь заходит о ?заводе? по производству вакуумных печей, я всегда думаю не о конвейере, а о команде инженеров, которые могут прочитать между строк технического задания, задать правильные уточняющие вопросы и собрать установку, которая будет решать реальную проблему заказчика, а не просто соответствовать пунктам в спецификации. Это и есть, на мой взгляд, настоящее производство в нашей нише.