ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про анод катод электролит для аккумуляторов, многие сразу представляют себе готовую ячейку. Но в нашей работе — а мы в ООО Гуандун Сяовэй Нью Энерджи Технолоджи как раз обеспечиваем платформу для экспериментальных исследований — всё начинается с полуграмма порошка на весах и сомнений. Вот, допустим, приходит заказ от университетской лаборатории: ?Нужно собрать прототип литий-ионного аккумулятора с кремниевым композитом на аноде?. И сразу первый камень преткновения: а что для них в данном цикле будет анодом, а что катодом? В теории при разряде анод — отрицательный электрод, но в разговорах часто путают, называя анодом материал, который мы наносим на токосъёмник для отрицательного электрода. Это кажется мелочью, пока не столкнёшься с тем, что в техзадании указано одно, а в реальности при сборке в аргоновой глобусе — всё наоборот. И это только начало.

С электролитом, пожалуй, больше всего тонкостей, которые не описаны в патентах. Берём стандартный LiPF6 в смеси карбонатов. Казалось бы, отработанная формула. Но вот нюанс: как долго можно хранить вскрытую бутылку в сухо-комнате? Мы на практике вывели для себя эмпирическое правило — не больше двух недель, даже если влажность держится ниже 0.5 ppm. Была история, когда для партии ячеек под один исследовательский проект использовали электролит из бутылки, открытой месяц назад. Результат — аномально высокий импеданс на первых же циклах. Пришлось разбирать ячейки и делать рентгенофлуоресцентный анализ — нашли следы гидролиза. Теперь строго маркируем.

А ещё вязкость. Для прототипов с толстыми электродами, которые сейчас в моде в исследованиях плотности энергии, стандартный электролит просто не успевает пропитать поры. Приходится или добавлять время вакуумирования, что рискованно для сепаратора, или экспериментировать с добавками, повышающими смачиваемость. Это та самая ?кухня?, которая остаётся за кадром научных статей, но именно она определяет, взлетит ли технология или останется в стенах лаборатории.

Именно поэтому наша платформа, о которой можно подробнее узнать на https://www.xiaoweitop.ru, включает не только поставку реагентов, но и консультации по таким практическим аспектам. Мы накопили базу неофициальных данных — какой электролит лучше ведёт себя с серными катодами, а какой менее агрессивен к алюминиевой токоотводной сетке при высоких потенциалах. Это знание, полученное методом проб и ошибок.

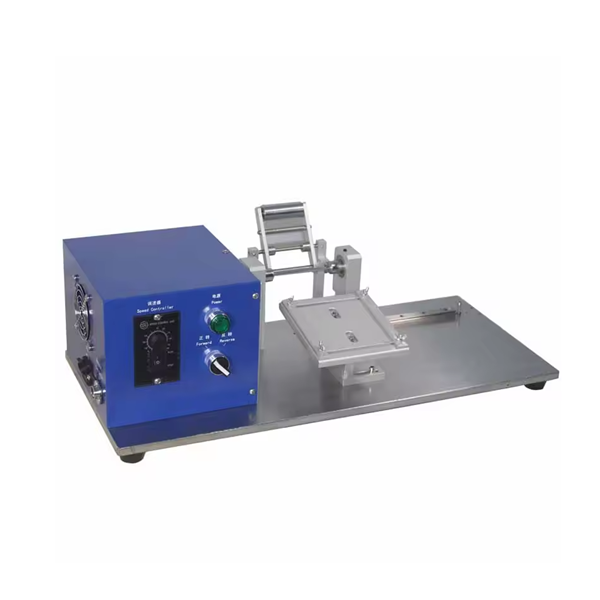

С графитом всё более-менее ясно, отработано. Интерес начинается с кремния, олова, их оксидов. Здесь главная головная боль — связующее. PVDF часто не вытягивает объёмные изменения. Пробовали CMC/SBR — лучше, но возникает другая проблема: однородность покрытия на медной фольге. Особенно когда в составе нано- и микрокремний вместе. Получаются комки, которые потом прорывают сепаратор. Один из наших клиентов из корпоративного R&D отдела как-то принёс свой сухой метод нанесения анодного слоя. Звучало революционно, но на деле пылимость была такой, что собирать ячейки стало опасно для здоровья. Вернулись к классической пасточке.

Ещё момент с предлитированием. Для анодов с большой потерей ёмкости на первом цикле это почти необходимость. Но как провести его эффективно для прототипа? Метод стабилизированного литиевого диска — дорог и капризен. Пробовали добавлять порошок лития в пасту — слишком реакционноспособно, сложно контролировать. Сейчас склоняемся к использованию прелитированных добавок в катод, но это уже балансировка всей электрохимической системы. Каждый такой эксперимент — это десятки разобранных и проанализированных ячеек, горы данных, которые потом структурируем для отчётов.

Именно в таких сложных случаях комплексный подход, который предлагает наша компания, оказывается критически важен. Мы не просто продаём материалы, а выстраиваем процесс от синтеза или подбора порошка до тестирования готового прототипа, помогая избежать тупиковых веток разработки.

С катодами, особенно высоковольтными вроде NMC 811 или богатых литием слоистых оксидов, основная проблема — это взаимодействие с электролитом. Можно сделать прекрасный материал с ёмкостью под 220 мАч/г, но на 50-м цикле он ?сыпется? из-за побочных реакций на поверхности. Часто виной всему — не сам материал, а остаточные литийные соединения на его поверхности после синтеза. Их нужно либо отмывать (рискуя повредить структуру), либо пассивировать. Мы как-то получили партию катодного материала от одного НИИ, который показывал в их отчётах феноменальные результаты. А в наших ячейках — резкий спад ёмкости. Стали разбираться: оказалось, они использовали для сборки тестовых ячеек специальный, более стабильный электролит, а в массовом производстве его применение нерентабельно. Несоответствие условий — бич прикладных исследований.

Толщина катодного слоя — отдельная тема. Для увеличения энергоёмкости ячейки его хочется сделать толще. Но тогда страдает кинетика, растёт поляризация. И здесь снова нужно искать компромисс с пористостью, размером частиц активного материала и давлением каландрирования. Иногда оптимальным решением оказывается не монослой, а градиентные или многослойные покрытия. Но попробуйте воспроизвести это на лабораторном коатере — нужна ювелирная точность и десятки итераций.

В этом и заключается суть нашей работы в ООО Гуандун Сяовэй Нью Энерджи Технолоджи: мы помогаем исследователям пройти этот путь итераций быстрее и с меньшими затратами, предоставляя не просто оборудование, а именно технологический цикл, отлаженный на множестве предыдущих проектов.

Самый ответственный этап. Даже если все компоненты — анод катод электролит для аккумуляторов — идеальны, сборка может всё испортить. Влажность — главный враг. Наш стандарт — точка росы ниже -50°C в сухо-комнате. Но и тут есть подводные камни: некоторые гигроскопичные материалы, например, сепараторы на основе целлюлозы, могут привносить влагу сами. Их нужно дополнительно прокаливать, но так, чтобы не нарушить структуру.

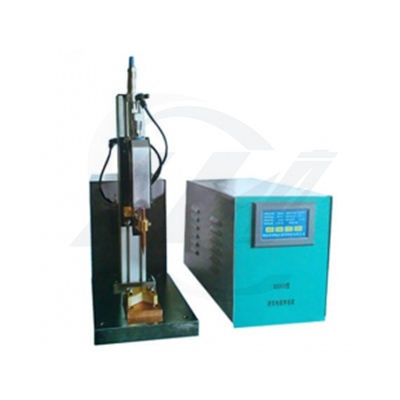

Сборка в мешок или цилиндрический корпус? Для R&D чаще мешок — проще вскрыть и посмотреть, что пошло не так. Но герметизация лазером — это искусство. Слишком слабая мощность — негерметично, слишком сильная — прожигает слои и вызывает внутреннее КЗ. Мы перепробовали несколько режимов, пока не подобрали оптимальный для разных типов ламината. И даже теперь каждая новая партия плёнки требует калибровки.

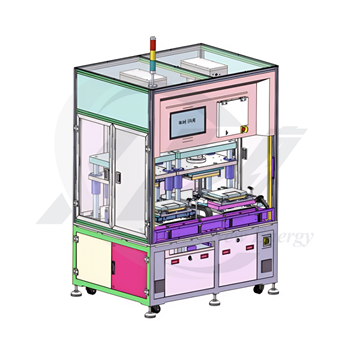

Формировка — первый заряд. Здесь закладывается будущая жизнь ячейки. Скорость, напряжение отсечки, температура — всё имеет значение. Для новых материалов часто используют сверхмедленные токи, C/20 или даже меньше. Это долго, но необходимо для формирования стабильной SEI-плёнки. Автоматизированные стенды, которые мы интегрируем в рабочие процессы, позволяют вести сотни таких ячеек параллельно, собирая детальнейшую телеметрию по напряжению, температуре, импедансу. Именно эти данные потом становятся золотым фондом для исследователя.

Глядя на поток заказов от университетов и институтов, вижу тренд: запросы смещаются от классических литий-ионных систем к натриевым, калиевым, твёрдотельным. И для каждой — свой набор проблем. В натриевых, к примеру, с анодом из твёрдого углерода сложности с низкой кулоновской эффективностью первого цикла. А электролит на основе хлоралаuminate часто слишком агрессивен к стандартному оборудованию для сборки. Приходится искать альтернативы или модифицировать линии.

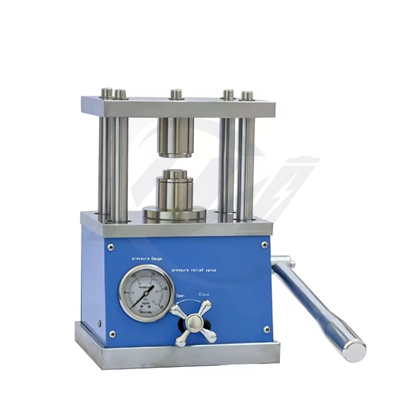

Твёрдые электролиты — это вообще отдельная вселенная. Сульфидные боятся влаги так, что работать с ними нужно в условиях, близких к глубокому вакууму. Оксидные — более стабильны, но проблема контакта ?твёрдый электролит — твёрдый электрод? ещё далека от решения. Здесь уже речь идёт не просто о пропитке, а о методах напыления, спекания под давлением. Наша роль как технологической платформы — быть на острие этих запросов, предугадывая, какое оборудование и какие методики понадобятся завтра.

В конечном счёте, все эти анод катод электролит — не просто ингредиенты. Это элементы живой, дышащей (а иногда и взрывающейся) системы. Успех в создании нового аккумулятора лежит не в гениальности одного материала, а в кропотливом подборе и балансировке всех компонентов между собой, с учётом всех тех неочевидных нюансов, которые приходят только с опытом. Опытом, которым мы, в ООО Гуандун Сяовэй Нью Энерджи Технолоджи, и стараемся делиться, превращая сырую исследовательскую идею в работающий, повторяемый лабораторный прототип. Это и есть наша главная задача с 2014 года.