ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

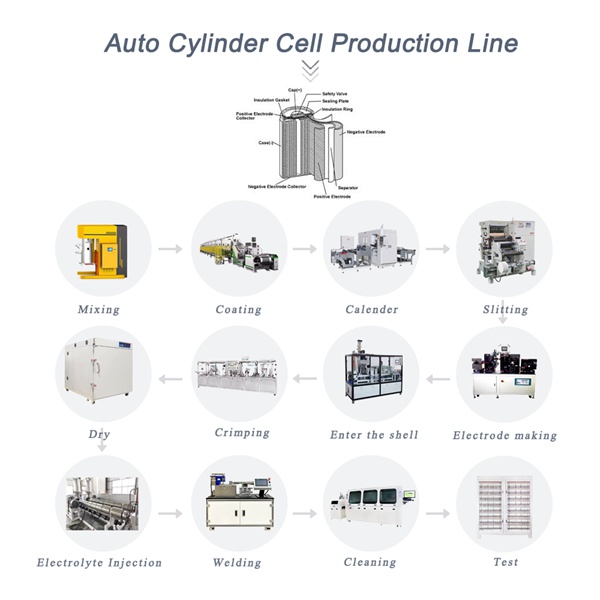

Процесс намотки электродов литий-iónных батарей;

Артикул: XW-12WM-P;

Срок изготовления и поставки: 15 дней;

Примечание: Фабрика XIAOWEI поддерживает изготовление под заказ (OEM).

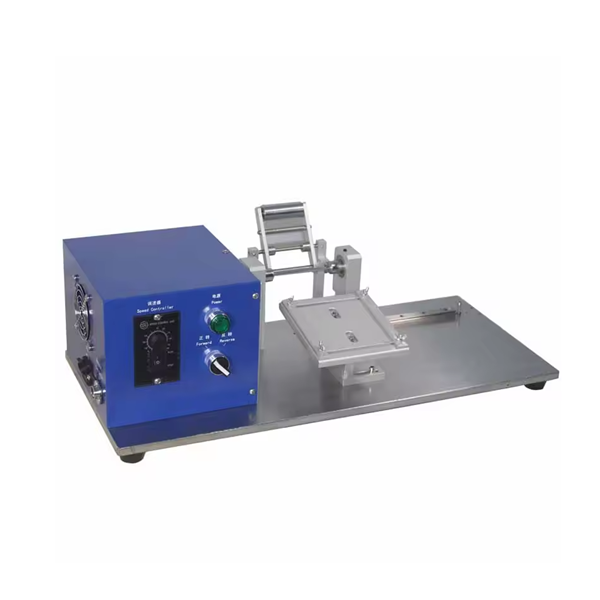

Оборудование имеет функцию ручной загрузки положительных и отрицательных электродных листов, сепараторов и ленточек. После завершения загрузки положительные и отрицательные электродные листы, сепараторы, фиксирующие ленточек и защитные ленточек полностью автоматически наматываются в соответствии с заранее определенными требованиями по продукту и технологии. Оно оснащено функцией контроля длины и диаметра и может проводить скругление углов, испытания на наличие сквозных отверстий и короткое замыкание для группы электродов. Оборудование характеризуется стабильным и надежным режимом работы и гарантированной технологией.

Технологический процесс:

Подача сепаратора ——> Подача фиксирующей ленточки и защитной ленточки ——> Подача положительного и отрицательного электродных листов ——> Проверка соединения фольги положительного и отрицательного электродов ——> Намотка группы полюсов ——> Контроль длины ——> Нанесение фиксирующей ленточки и защитной ленточки ——> Контроль конечного диаметра ——> Скругление углов ——> Проверка на сквозное отверстие ——> Проверка на короткое замыкание ——> Определение годного продукта

| Материалы | Метод транспортировки | Длина цельного куска материала (мм) | Ширина материала (мм) | Толщина материала (мкм) | Максимальный внешний диаметр (мм) Внутренний диаметр (мм) | Inner diameter(mm) | ||

| Диапазон размеров | Диапазон размеров | допуск | Допуск диапазона размеров | tolerance | ||||

| катодный электрод | Катушка | 600~6000 | 80-160 | ±0,1 | 100~320 ±10 | ±10 | 400 75,8 | 75.8 |

| анодный электрод | Катушка | 600~6000 | 80-160 | ±0,1 | 100~320 ±10 | ±10 | 400 75,8 | 75.8 |

| Сепаратор батареи | Катушка | 80-160 | ±0,1 | 16~50 ±4 | ±4 | 350 75,8 | 75.8 | |

| Спецификации материалов: | |

| 1.Диапазон наружного диаметра (диаметра) сформированной группы полюсов: D = φ25 – φ70 мм, толеранс контроля наружного диаметра (диаметра): ±0,8%. | |

| 2.Диапазон диаметра иглы для намотки: φ8 – φ20 мм (стандартный диаметр d = φ8 мм, диаметр и толеранс иглы для намотки определяются в соответствии с конкретными требованиями технологии намотки группы полюсов). | |

| 3.Диапазон длины намотки: 1000 – 6000 (зависящий от толщины материала, длина может различаться, максимальный наружный диаметр продукта составляет φ100 мм), точность ±2 мм (зависящий от конкретных требований технологии намотки группы полюсов, определяются длина намотки и толеранс). | |

| 4.Диапазон высоты сформированной группы полюсов: b = 100 – 170 мм. | |

| 5.Фиксирующая защитная ленточка: количество обертываний от 1,1 до 2 (регулируемое значение), положение нанесе6.ния ленточки также регулируется. Длина наложения ленточки составляет от 50 до 360 мм. Ленточку можно наносить сразу или поэтапно. Точность по вертикали (верх – низ) составляет ± 1 мм. | |

| 6.Применена структура с двойной клеевой поверхностью. 6) Выравнивание края сформированной группы полюсов. | |

| Точность намотки группы полюсов: ошибка выравнивания положительных и отрицательных электродных листов, а также ошибка выравнивания диафрагмы относительно электродного листа контролируются в пределах ±0,5 мм. Во время процесса намотки ошибка отклонения электродного листа и диафрагмы менее ±0,5 мм. | |

| 7.Ошибка в длине намотанного электродного листа составляет ±5 мм; | |

| 8.Метод резки электродного листа: резка с использованием режущего инструмента, разрез ровный и гладкий; материал режущего инструмента – карбид, что обеспечивает остроту лезвия. | |

| 9.Ошибка в длине вставки электродного листа: ±1 мм; | |

| 10.Имеет функцию прижатия токосъемника в виде конуса; на концах детали выполнены скругления. | |

| 11.Сквозное отверстие: поверхность диафрагмы в отверстии после просверливания должна быть ровной и гладкой, не должно быть смещения диафрагмы и ее повреждений. | |

| 12.Проверка на короткое замыкание: Требуется, чтобы группа полюсов была неповрежденной, положительный и отрицательный полюса должны иметь хороший контакт. Сопротивление <2 МОм считается признаком короткого замыкания, диапазон допустимых значений можно настроить. | |

| Технические требования к оборудованию | |

| 1.Скорость намотки: Для электродных листов длиной около 5000 мм и шириной около 100 мм, целевой показатель: 4-5 шт. в минуту при нормальном и непрерывном работе оборудования; | |

| 2.Ручная загрузка положительных и отрицательных электродных листов и ручное соединение ленточек, ручная загрузка и соединение диафрагм и ленточек, автоматическая намотка, автоматическое нанесение ленточек и автоматическое разгрузка. | |

| 3.Фиксирующая ленточку feeding (подают) с использованиемspirальной (спиральной) поддон для материалов, между ними есть опоры для позиционирования и выравнивания. | |

| 4.Положительные и отрицательные электродные листы корректируются с использованием прозрачного типа, выравнивание разреза электродного листа и края нанесения покрытия на другом электродном листе контролируется и должно быть ≤ 0,5 мм (выравнивание с другой стороны обеспечивается за счет толеранса материала электродного листа), диапазон контроля точности автоматической коррекции составляет ±0,1 мм. | |

| 5.Разработан разумный конструкционный дизайн, который обеспечивает простоту работы для сотрудников. | |

| 6.Во время передачи диафрагмы и электродного листа используется заградитель для изоляции, чтобы предотвратить попадание порошка электрода на диафрагму; между диафрагмой и электродным листом применяется прозрачная перегородка для предотвращения попадания порошка электрода на диафрагму. | |

| 7.На электродном листе есть механизм для уборки пыли с помощью щетки. | |

| 8.Имеет функции настройки натяжения диафрагмы и автоматической коррекции отклонения. Натяжение диафрагмы настраивается, настраивается и управляется с использованием цифрового метода настройки через сенсорный экран. | |

| 9.Диафрагма и электродный лист фиксируются и загружаются с помощью пневматического натяжения; оборудовано ограничительными блоками для диафрагмы, электродного листа и ленточки (чтобы обеспечить один разовую правильную загрузку) для быстрой загрузки. | |

| 10.Оборудование имеет функции динамического измерения и контроля диаметра группы полюсов после намотки и нанесения клея, а также отслеживания диаметра группы полюсов. Намотка контролируется по длине, а диаметр измеряется после нанесения клея на группу полюсов. Можно контролировать и отбирать образцы конечного диаметра группы полюсов, и оно имеет функции оповещения об аварии и автоматического повторного тестирования. Частота измерения диаметра может быть настроена в зависимости от величины ошибки толщины электродного листа. Ошибка в длине намотанного электродного листа составляет ±2 мм. Диаметр измеряется с помощью контактного датчика. | |

| 11.Интерфейс управления представляет собой режим чело-машинного взаимодействия с сенсорным экраном, имеет функцию оповещения об аномальном состоянии работы, функцию оповещения об аномальном тестировании и функцию отображения информации об аномальном оповещении. Местонахождение неисправности и информация о неисправности могут быть отображены на сенсорном экране, а указания на местонахождение неисправности и информация краткие и понятные. | |

| 12.Выходной конец оборудования зарезервирован для сбора конденсаторов, а в конце транспортировочного желоба добавлен датчик. Когда коробка оборота заполнена заготовками, раздается сигнал тревоги; сигнал тревоги оборудования сообщает, что коробка материала заполнена. Коробка оборота спроектирована разумно. Материал выгружается с помощью мягкого устройства, чтобы избежать столкновений между группами полюсов. | |

| 13. Имеет функцию резервного копирования и хранения информации о тревоге (записывает время и содержание тревоги). | |

| 14.Установлены отдельный электрический блок управления и пневматическая часть. | |

| 15.Мембранная платформа и платформа для прижима ремня установлены так, чтобы обеспечить ровность ремня. | |

| 16.Вся машина оснащена пылезащитным чехлом. | |

| 17. Оснащен вакуумным устройством для удаления пыли при резке полюсных наконечников, обмотке групп полюсов и других деталей. | |

| 18.Конструкторское решение оборудования стремится обеспечить меньшее количество типов оснастки для переключения,меньше ее количества и простоту переключения. Заменой соответствующих оснастительных приспособлений и настройкой параметров можно выполнить намотку всех типов батарей в требуемом диапазоне размеров, а замена оснастки проста в выполнении. Оборудование имеет высокую адаптивность и способность намотки групп полюсов различных спецификаций в требуемом диапазоне. | |

| 19.Оборудование автоматически записывает срок службы износящихся деталей (например, режущих инструментов и т.д.) и сигнализирует тревогой в соответствии с заданным сроком службы. | |

| 20.После нажатия кнопки управления есть задержка и оповещение тревоги. | |

| 21.Электроприводный блок управления оснащен замком на двери. | |

| 22.Требования к конфигурации оборудования: сенсорный экран оборудования имеет марку Kunlun Tongtai, PLC – марка Panasonic. Пневматические компоненты имеют марки SMC и CKD и т.д. Другие датчики имеют марки Keyence и Omron. Если вышеперечисленные марки недоступны, выбранные заменители должны иметь одинаковое качество, как и вышеперечисленные марки. | |

| 23.Установлено буферное и фильтрующее устройство для сжатого воздуха, и фильтр должен иметь хорошие способности удалять масло и воду. | |

| Номер | Условия работы оборудования |

| 1 | Питаение: трехфазная пяти провodная система: AC380/или однфазное AC220V, диапазон колебания напряжения: ±10%; |

| 2 | Сжатый воздух: 0,45-0,6 Мпа; |

| 3 | Температура окружающей среды: 20-35℃; |

| 4 | Относительная влажность: 30-55%HR; |

| 5 | На объекте нет коррозивных газов, жидкостей или взрывоопасных газов. |

| Условия приемки | |

| 1.Стандарт квалификации для заводской приемки | |

| После полного сборки и настройки оборудования проводится заводская приемка. Все сопроводительные документы, инструкции и другие технические материалы должны быть полными. | |

| ①. Материалы, используемые для приемки и испытаний, предоставляются пользователем бесплатно. | |

| ②. Оборудование непрерывно производится в течение 1 часа, при этом выход готовой продукции должен быть не менее 98%, а производительность оборудования — не менее 95% (за исключением неисправностей, устраняемых в течение 10 минут). | |

| ③. В приемке участвует инженерно-технический персонал, назначенный обеими сторонами, и акт приемки подписывается совместно. | |

| 2.Стандарт квалификации для финальной приемки | |

| После того, как оборудование доставлено на завод, установлено и отлажено, а также подтверждено, что все сопроводительные документы и запчасти полны, приемка проводится после одобрения обеими сторонами. | |

| ①. Материалы, используемые для приемки и испытаний, предоставляются пользователем бесплатно (в соответствии с требованиями настоящего соглашения); | |

| ②. Официальная приемка осуществляется после установки и отладки оборудования на заводе. Во время приемки производство непрерывно в течение 2 часов, а требования следующие: выход годных изделий ≥98%; (метод расчета: фактическое время производства – это время после остановки оборудования, замены сырья, регулировки параметров и другого времени, а общее количество намотанных за этот период полюсных групп делится на фактическое время производства для получения скорости намотки полюсных групп при непрерывном производстве), оборудование работает стабильно и надежно, а коэффициент использования оборудования составляет ≥95%. | |

5.Другие требования

Запасные части и специальные инструменты, предоставляемые производителем при доставке: 1 комплект намоточных игл/блок (в соответствии с намоточными иглами 8 мм). 1 комплект резаков для диафрагм, 1 комплект резаков для полюсных наконечников; 1 комплект специальных инструментов и ящиков для инструментов.

Производитель предоставляет список документов.

Принципиальная схема устранения распространенных неисправностей, схема электрических соединений.

копия руководства по эксплуатации оборудования (включая введение в конструкцию оборудования, инструкции по эксплуатации, описание функций номера ручного управления, соответствующее положение сигнала тревоги и описание решения).

Инструкции для основных компонентов оборудования.

С даты подписания протокола окончательной приемки производитель несет ответственность за бесплатное и своевременное обслуживание нечеловеческих неисправностей в течение одного года (производитель должен срочно прибыть на объект Стороны А в течение 36 часов после получения уведомления пользователя).